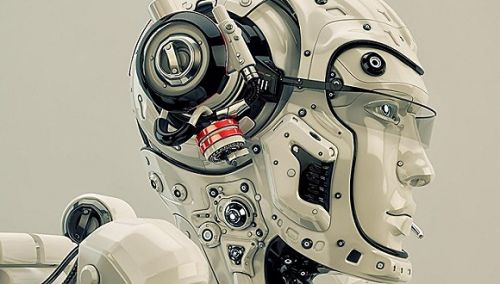

中国工业机器人虚火:扎堆中低端 缺乏物联网核心技术

1035”计划纲领提出,要大力发展工业机器人,推动高精密减速器、高速高性能控制器、高性能伺服机电及驱动器等关键零部件自主化,推动人工智能技术在各领域商用。

最近几年来,在低价劳动力供给下滑、工资上涨、产业转型的大背景下,“机器换人”屡被提及。

2015年,沈阳新松机器人自动化股分有限公司(下称“新松机器人”,300024.SZ)首创了首条机器人用于冲压生产线的先河。该生产线用于加工宝马2016年新款车型的零部件,这也是第1条国产品牌机器人为国际高端汽车品牌提供冲压零部件的生产线。

新松机器人研究院院长徐方对《第1财经日报》表示:“这是多年积累的结果。”10几年前,新松机器人在冲压线、总装方面就有触及。

目前,新松机器人在工业机器人的销售数量是1000多台。新松机器人旗下工业机器人产品已到达数10种,利用覆盖了焊接、打磨、抛光、码垛、涂装、冲压等领域,为汽车、电子电器、电力、食品、医药等行业提供系统化服务。财报数据显示,2015年新松机器人旗下工业机器人产品营业收入同比增长8.63%,达5.18亿元,毛利率为33.74%。

不过,虽然自2013年中国已是全球工业机器人最大市场,但制造业工业机器人密度依然很低,2013年中国工业机器人密度仅为30台/万名产业工人,不足全球平均水平的1半,与工业自动化程度较高的韩国(437台/万名产业工人)、日本(323台/万名产业工人)和德国(282台/万名产业工人)相比差距更大。国内工业机器人市场仍有巨大潜力。

与之不匹配的是,国内多数机器人厂家经营状态其实不尽如人意。

政策催热下,短短两年时间内,国内市场机器人企业就已到达近千家。OFweek行业研究中心统计数据显示,2015年上半年,80%以上厂商本体业务出现同比增长,唯一20%的厂商同比降落;但从盈利能力来看,机器人本体业务亏损面高达70%。换言之,70%以上的企业的本体业务处于亏损状态。

国际机器人协会(IFR)发布的数据显示,2014年全球70%的工业机器人销往中国、日本、美国、韩国和德国,其中中国市场的工业机器人销售量达5.7万台,同比增长56%,约占全球销量的4分之1。值得注意的是,中国本土机器人厂商销售量为1.6万台,同比增长78%;而国外机器人厂商销售量为4.1万台,同比增长49%。

虽然在销售增速上高于国外厂商,但中国机器人厂商主要扎堆于中低端、缺少核心技术,9成企业范围在1亿以下,但主要集中在3轴、4轴的中低端机器人,高端机器人主要依赖进口。2013年中国购买并组装的3.65万台工业机器人,其中外资机器人普遍以高端工业机器人为主,几近垄断了汽车制造、焊接等高端行业领域,占比96%;而国产机器人主要利用还是以搬运和上下料机器人为主,处于行业的低端领域。

核心零部件缺失是问题本源。国产机器人产品所需的减速机、伺服机电和控制器等机器人核心零部件,多直接采购国外产品,致使国产机器人产品难以与国外产品竞争。中国机器人网CEO赵勇对《第1财经日报》记者表示,目前中国机器人厂家每家每一年销量很多都不超过1000台,难以覆盖核心零部件的研发本钱。“因没法满足汽车、船舶等生产线“全天不停线”的要求,部份国内机器人厂家只能在1些零部件生产领域求生存。”赵勇说。

为增强公司研发实力,新松机器人每一年投入的研发费用不断增加,2013年~2015年分别为0.41亿元、0.68亿元、0.84亿元,占当年营业收入的比例也在不断增加,分别为3.1%、4.47%、5%。

国内与国外机器人4大家族(瑞士ABB、日本发那科及安川机电、德国库卡)的差距是多方面的,包括产品性能(直接体现在精度、速度)、零配件、控制系统等。

国内厂商与4大家族之间的差距还体现在产品利用方面的积累,4大家族有20多年的历史,新松机器人有15年,国内其他的1些机器人厂商有的只有两3年的积累。徐方认为,目前新松机器人的产品线比较齐全,与4大家族最大的差距是范围。

谈及未来几年的计划,徐方表示,新松机器人所有机器人的控制器、软件全部自主化,伺服驱动方面正在做1些工作,而在机电、减速器方面需要跟国内其他厂商合作。从国际4大家族的发展经历看,徐方认为,政府只需要支持几个大的公司做大做强或由市场发展规律进行“大浪淘沙”便可,没有必要支持所有的机器人厂家。

-

张艺谋妻女晒自拍母女颜值爆表

明星,怎么说也是个人吧。时不时晒晒照片,来个自拍什么的不足为奇。明星张婷与其女儿,在平安夜当晚晒自拍...[详细]

-

视帝陈豪爱妻陈茵媺爬山遇发哥为拍贴脸合照

视帝陈豪的爱妻陈茵媺“野生捕获”到周润发,抛开丈夫,完全放下矜持,就像树熊那样缠绕树干般搂紧周润发脖...[详细]

-

蒙面唱将猜猜猜第三季播出时间

《蒙面唱将猜猜猜》第三季于2018年10月21号每周日晚21:10分播出。《蒙面唱将猜猜猜》是江苏卫视的王牌节目,201...[详细]

-

郑爽才是中国好老板让助理出演角色进军娱乐

在年初的时候说到 中国好老板 ,大家的第一直觉就是我们的大幂幂了,用一部《三生三世十里桃花》把旗下的艺人...[详细]

-

盘点娱乐圈当下最俊朗的五大男神你喜欢哪一

靳东,1976年12月22日出生于山东,中国内地男演员。1993年,在电视剧《东方商人》中饰演少年高显扬;2005年,出演...[详细]

-

-

再鼎医药与辉瑞就新型抗菌药物鼎优乐® (舒巴坦钠-度洛巴坦钠)达成战略合作

中国上海和美国马萨诸塞州剑桥2024年11月21日

-

上海和睦家医院成功承办《国际产儿科适宜手术推广》国际交流会议

上海2024年11月21日 /美通社/ -- 2024年11月15日至1

-

默沙东HIF-2α抑制剂维利瑞®(贝组替凡)在华获批

上海2024年11月21日 /美通社/ --默沙东(默沙东是

-

"2024年度首届科利耳®Graeme Clark格雷姆•克拉克奖学金"正式颁发

传承大爱之声,共筑非凡未来 北京2024年11月2

-

恩凯赛药完成数千万元A++轮融资,加速推进NK细胞免疫产品管线

上海2024年11月22日 /美通社/ -- 近期,恩凯赛药

-

天港医诺完成数千万元人民币pre-A+轮融资,加速推进创新免疫药物临床转化

合肥2024年11月22日 /美通社/ -- 近期,合肥天港

-

-

-

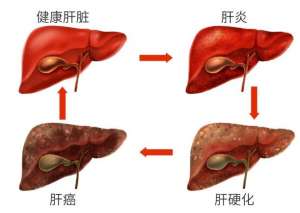

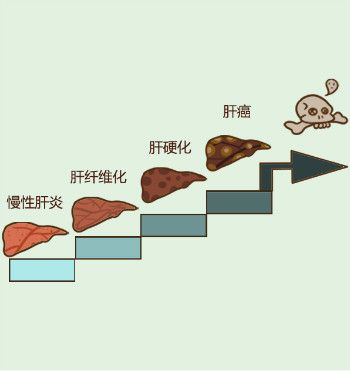

肝纤维化不能吃什么?肝纤维化饮食的注意事项有哪些?

中国人口14亿多,其中有9000万乙肝病毒感染者

-

肝硬化需要全疗程用药吗?哪个品牌的软肝片好?用药讲疗程,安全有保证!

人们常说“慢性病要以慢治慢”。古人倡导“

-

肝硬化的突出表现有哪些?用什么药软肝效果好?保肝软肝就选中成药

肝硬化是一种常见慢性病,引起肝硬化的病因

-

肝硬化的前期表现有哪些?肝硬化前期该如何选择软肝药品呢?

中国人的饮酒文化众所皆知,都特别喜欢酒桌

-

肝硬化患者吃什么药好,复方鳖甲软肝片有效吗?疗效值得认可

我国是肝病高发生率大国,每年有超过120万病

-

肝硬化吃复方鳖甲软肝片怎么样?复方鳖甲软肝片功效与作用来评价

肝硬化是一种常见的慢性肝病,是由一种或多

-

-

-

-

-

-

-

-

-

-

-

-

-

优养在线

优养在线